整体侧围模具整体侧围模具是汽车车身外部扰流器,作用是减低汽车行驶时所产生...

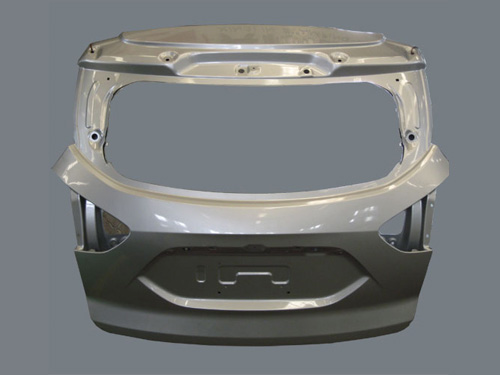

整体侧围模具整体侧围模具是汽车车身外部扰流器,作用是减低汽车行驶时所产生... 汽车覆盖件后背门汽车覆盖件后背门作为车身开闭件之一, 先它是一个运动件,需...

汽车覆盖件后背门汽车覆盖件后背门作为车身开闭件之一, 先它是一个运动件,需... 汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门...

汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门... 模具合模模具合模是把压铸模合紧,让模具的肘杆收缩,就合好了。...

模具合模模具合模是把压铸模合紧,让模具的肘杆收缩,就合好了。... 级进模具级进模具又叫连续模模,指的是压力机或油压机在一次冲压行程中,...

级进模具级进模具又叫连续模模,指的是压力机或油压机在一次冲压行程中,...铁型覆砂铸造生产工艺由于其生产的铸件产品组织致密、质量好,且具有显著的节能、节材和环保等优点,近年来在国内应用越来越广,已成为特种铸造装备的一个重要分支。而造型机是铁型覆砂铸造生产线中的核心设备,是铁型覆砂铸造成功应用于批量生产的关键。国内铸造产业在企业规模、装备水平等方面相差大,部分主机厂铸造设备配置较好,与铸造装备在同一水平上,但大部分铸造企业规模小、设备简陋、产品质量差,他们渴望在资金投入不大的前提下进行技改,实现生产水平的提高。铁型覆砂铸造成套技术正好满足了这些需求,因此该工艺在国内应用得以广泛推广。

在铁型覆砂铸造工艺刚引入国内时,还没有专门的造型设备,一般采用人工填砂或简易的压缩空气吹砂完成造型,造型质量和效率难以,也无法实现批量生产,限制了该工艺的推广应用。在20世纪70、80年代,为了实现批量生产的要求,有些企业将射芯机改造、作为造型机试用,但由于射芯机的结构、刚性、射砂量等的限制, 终无法满足大批量生产。

进入20世纪90年代,我国院所研制了双工位覆砂造型机。该造型机是国内 台铁型覆砂造型机,采用上工位穿梭式上起模形式,较好的解决了造型质量和效率的问题,与当时的简单机械化生产线配套,为实现批量生产提供了条件。正是该造型机的研制,推动了铁型覆砂铸造工艺在国内的推广,以该造型机为核心组建的铁型覆砂铸造生产线成为了当时的标准线。

目前,国内还有多家企业生产同类造型机,主要有两种形式:一种为双工位覆砂造型机;另一种为射芯机改装(生产企业一般为射芯机制造企业)。近4、5年来,随着铁型覆砂铸造在许多大中型企业被应用和国内用工环境的变化,生产线的自动化水平要求越来越高。一些团队也意识到这一趋势,加大了以造型机为中心的铁覆生产线,研制了适合不同生产条件下的覆砂造型机及组线方式,特别是适合船用曲轴、柴油机缸体、缸盖等较大铸件的覆砂造型机的研制成功,进一步开拓了铁型覆砂铸造的应用。

随着建设资源节约型、环境友好型社会的深入,传统"高耗能、高耗材、高污染"的铸造产业必然面临生存的考验,急需技术改造和转型升级,、环保和自动化的铸造设备也必然有广阔的市场。通过制定铁型覆砂造型机的行业标准,进一步规范造型机的规格型号、制造和检验,提升造型机的质量和技术水平,从而 铁型覆砂铸造技术的推广应用,提高我国铸造业的技术水平。

《铁型覆砂造型机》标准是根据工业和信息化部2011年第3批工业行业标准(机械工业部分)制修订计划进行的。

2011年底按照 铸造标准化技术委员会的要求,成立了以浙江省机电设计研究院为主、安徽省机械研究所等单位与企业参与的标准起草小组,明确了标准的主要技术内容、进度安排及有关要求,查询了 有关铁型覆砂造型机方面的信息,广泛收集项目相关产品的 标准和技术资料,并进行了大量的技术分析对比、资料查证、调查研究,以及 的试验验证工作,在此基础上提出标准征求意见稿,并在广泛征求标委会委员、生产企业和用户单位意见后,对标准征求意见稿进行了补充、修改,形成标准送审稿, 终经 铸造标准化委员会组织的专家审查会审查,并再次修改完成了标准报批稿。至此本标准的起草工作基本完成。