汽车模具配件汽车模具配件主要的组成部分就是覆盖件模具。这类模具主要是冷冲...

汽车模具配件汽车模具配件主要的组成部分就是覆盖件模具。这类模具主要是冷冲... 发动机盖内板发动机盖内板是一种通用性好、材料的轿车发动机盖模具,以降低企...

发动机盖内板发动机盖内板是一种通用性好、材料的轿车发动机盖模具,以降低企... 冲压件左侧前车门冲压件左侧前车门是指车门是用整块钢板一体冲压成型,并安装了侧...

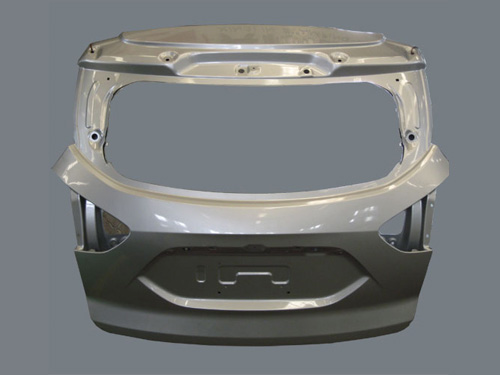

冲压件左侧前车门冲压件左侧前车门是指车门是用整块钢板一体冲压成型,并安装了侧... 汽车覆盖件后背门汽车覆盖件后背门作为车身开闭件之一, 先它是一个运动件,需...

汽车覆盖件后背门汽车覆盖件后背门作为车身开闭件之一, 先它是一个运动件,需... 汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门...

汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门...在造型线中,液压驱动是 主要的一种驱动方式。与其他驱动方式相比,液压驱动具有承载力大、运行平稳、噪音低、停位准确、动作、能够实现复杂的控制方式等优点,因而在造型线中被广泛应用。各种液压油缸、液压马达等组成了造型线设备的动力源,笔者从事造型线设备的设计、安装工作,现就造型线液压系统的设计、制造、安装、管理及维修等方面取得的经验作一下论述,以期为铸造从业人员提出一些有用的建议。液压系统的性对造型线能否正常运行具有决定性的影响。

由于一条造型线中往往有数十台油缸和上百个液压阀,液压管路比较长,中间转接点多,应用大量的管件等,就造成了影响整个液压系统的因素很多,对设备运行的稳定性形成了很大的挑战。

为了造型线的正常生产,提高生产率,就要求我们在液压系统的设计、制造、安装、生产管理及设备维修等方面严格规范,以 大限度地液压系统的合理、、、低耗。

下面就以上几个方面的要求和注意事项进行一下论述。

1造型线液压系统的设计在造型线液压系统设计中,不仅要满足设备的使用功能,而且要满足系统的性和易维护性,要注意以下几点:

(1)要使控制的阀组尽量简单。在一个油缸或液压马达的控制回路中,尽量简化设计,在满足功能的前提下,使用尽量少的液压阀件,这样不但可以减少故障元件,也为阀板的设计制作带来方便。

(2)在应用中,阀组一般采取集成的方式。集成阀板的设计要考虑加工性,油孔不可过长。在设计中我们一般把孔径与孔深比控制在1∶15以内,以避免因孔深过大造成加工歪斜。尽量减少细长孔,对于确实需要细孔的地方,可以采取对面钻一个较大直径工艺孔的方式以减少加工,两相邻油孔之间的设计间距不能太小,防止钻通造成串油。

(3)在设计时,应尽量把控制阀组设置在离执行元件近的地方,以提高控制灵敏性,设备动作精度。当执行元件布置在移动部件上时,应该同时把控制阀组设置在移动部件上,避免因管道移动而造成控制油路不畅,如在自动静压造型线中的移箱机上的控制阀组就往往设置在移动小车上。(4)在设计时,应充分考虑控制阀组的安装和维修空间。不仅要避免阀组与设备干涉, 要考虑元器件的拆装和维修工的操作空间。同时,为了维修方便,应该在每台设备的控制阀组的主进油和主回油口各设计一个高压截止阀。这样,当设备出现问题时,只需将高压截止阀关掉就可以方便地进行维修。

(5)管路设计 要考虑管道的耐压,合理选择油管的壁厚。对于液压软管来说,耐压 是一个需要考虑的问题。选择软管时 不允许 高使用压力低于系统工作油压。由于大通径液压胶管往往耐压较低,在一些高压大流量的地方可以采取设计多根较小通径液压胶管并联的方式来解决。同时,在设计液压软管管路时,胶管的弯曲半径是一个 考虑的问题,应该为胶管留出 的弯曲空间。

(6)设计液压站油箱时,要充分注意两个方面:一方面要控制油温,另一方面要防止液压油的污染。由于铸造车间的环境一般都比较差,高温、粉尘等都将会对液压系统造成 影响:油温过高会造成密封件的老化,产生漏油现象;液压油被污染后会造成液压阀堵塞、设备停机。因此在设计油箱时对这两方面要特别注意,要合理选择冷却器,合理设置过滤器。另外,为了给液压站创造较好的工作环境,应尽量把液压站设置在单独的泵站房内。泵站房应设计通风装置,输送洁净的风以环境。

2造型线液压系统的制造液压系统的制造主要是油箱、阀板等的制造。液压油箱主要是焊接件,制作要求很高。

先要焊接的致密性,防止液压油渗漏,要求焊后做防渗试验。

同时要做好防止焊接变形的措施,焊后要对焊缝进行磨光清渣除锈处理。为了防锈,一般油箱内壁都要进行磷化处理。

作为液压阀安装板,阀板的加工要求 高。一般来说,阀板采用35#钢锻件加工,为了提高加工性能,通常还要进行热处理。在加工过程中,要特别注意各油孔及螺纹孔的定位尺寸,防止偏差过大;装管接头的螺纹孔(由于需要组合垫圈密封) 螺纹孔和锪平面的垂直度;各安装面的平面度和光洁度。

在加工后要对各油孔进行严格清洗, 所有杂物,并检查各孔相通情况,防止出现加工错误。出厂前要对阀板进行压力试验,试验压力一般略高于工作压力。试验过程中所有内孔不得有穿透、渗油、冒汗等现象。

阀板的保存一般用清洁的煤油,防止生锈和污染。另外,部分较大管路的连接法兰通常都要预制。和阀板一样,在制造时要注意连接面的平面度;注意密封件沟槽尺寸严格按设计制造,液压管道焊接处预制焊接坡口。