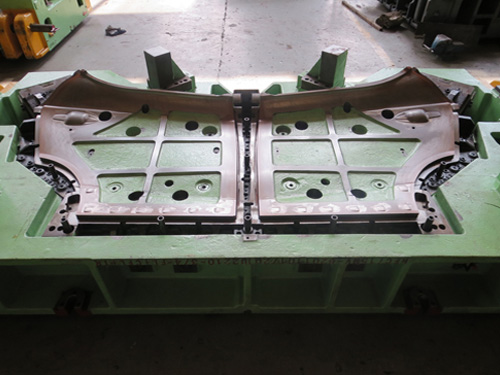

汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门...

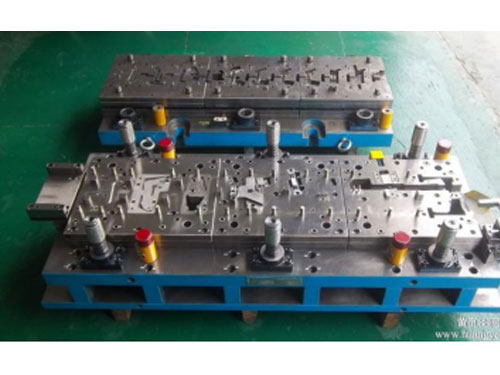

汽车覆盖件右侧后车门汽车覆盖件右侧后车门的好坏,主要体现在,车门的防撞性能,车门... 级进模具级进模具又叫连续模模,指的是压力机或油压机在一次冲压行程中,...

级进模具级进模具又叫连续模模,指的是压力机或油压机在一次冲压行程中,... 汽车模具汽车模具是我公司提供的主要产品之一,汽车模具根据产品的加工方...

汽车模具汽车模具是我公司提供的主要产品之一,汽车模具根据产品的加工方... 汽车配件汽车配件的性能检测 一、发动机气缸密封性检测 影响气缸密封性的...

汽车配件汽车配件的性能检测 一、发动机气缸密封性检测 影响气缸密封性的... 模具模具(mú jù),工业生产上用以注塑、吹塑、挤出、压铸或锻压成...

模具模具(mú jù),工业生产上用以注塑、吹塑、挤出、压铸或锻压成...一、五金冲压模具设计的合理性

结构的设计是否合理是整套五金冲压模具生产周期、五金冲压模具质量的关键所在,故对于五金冲压模具结构设计及制造工艺 高度重视,务必做到尽量合理,达到事半功倍。因而设计时有 注意以下几点:

1.五金冲压模具结构设计时需注意如何使生产加工过程简单易做。工件上的某些关键部位尺寸(如需配合尺寸,尺寸或收缩不匀明知有回弹等部位)公差位预留钢料的厚度和方向选择,以便试模后需改模时会修正,而避免可能烧焊等措施补救。

2. 五金冲压模具设计完毕,需复查所有的图纸尺寸特别是相互配合尺寸及型位尺寸需准确无误,才可发出正式加工图纸,所有参加五金冲压模具生产的员工需每一工序都按尺寸要求控制好。

二、 五金冲压模具材料的质量控制

我们制造五金冲压模具均属小批量或单件生产,加工工艺过程复杂,制造周期长,五金冲压模具零件的原材料对加工使用甚至整套五金冲压模具的质量有较大的影响,所以铸件材料表面质量就要求做到,无任何裂纹、气孔、夹渣、 不能用电焊补救后打平等的料进厂。(现在我们进厂的料底面有很多不平,差10mm的都有,百位线高度高有110多,造成飞刀工时长,有的不结实有气孔,严重影响质量,建议进厂检验。)

三、五金冲压模具加工过程的质量控制

1. 五金冲压模具零件加工的质量控制

1)安装面加工问题,安装面加工精度好差,直接影响镶块与安装面贴合率和钳工修配工作量起直接关系。内导板滑动面倒圆钳工用电动工具打磨困难,再好是造型后NC加工。

2)型面加工,当加工较深的侧壁,加工的结果不是过切就是让刀.给钳工研配调整间隙、移动镶块造成工作量大,螺丝底孔易烂牙等问题,而镶块大多是硬料不易扩孔,即使能扩孔也影响螺丝受力。所以在加工过程中要从刀具上想办法解决此问题。

2. 五金冲压模具装配的质量控制

1)装配钳工对整套五金冲压模具质量负责,要求钳工装配前仔细检查零件质量(包括材料热处理,加工质量),对于可能影响整套五金冲压模具质量的不合格零件,要及时 换或重新加工。

2)钳工在装配过程中,五金冲压模具装配精度,使之达到设计要求的使用寿命,生产效率,生产出符合设计要求的合格产品。

3)装配完成后,责任钳工整套五金冲压模具再仔细自检,试模成功合格,检查合格后打开五金冲压模具,填试模申请单,交车间管理人员。

4) 车间人员收到申请单后安排设计者及负责钳工共同对五金冲压模具进行质检,签放行意见后安排试模。

四、五金冲压模具出厂质量要求:

1) 五金冲压模具所有零件按使用要求安装齐整、,附件,对于现场安装的零件,须有书面工作程序。

2)五金冲压模具生产出来的产品须经质检,符合设计要求或客户要求。

3)五金冲压模具所有运动机构,均应导滑灵活,运动平稳,配合间隙适当,并在出厂时加工润滑。

4)五金冲压模具分型面及所有成型表面,出厂时应作防锈处理。

五、 五金冲压模具外型和安装尺寸,应符合合同及以下条件:

1)各模板的边缘应倒角2X45’,安装面应光滑平整,不应有突出的螺钉头,销钉头,毛刺和伤的痕迹。

2)五金冲压模具的基准角应有钢印打上的五金冲压模具编号,并在动定模上打有吊装、吊环用的螺纹孔。

3)五金冲压模具安装部位的尺寸,应符合所选用的机型。

4)分开面上除导套孔、斜销孔外,所有五金冲压模具制造过程中的工艺孔,螺钉孔都应堵塞且与分型面平齐。

六、车间管理人员和项目负责者应对出厂五金冲压模具作详细质检,确认质量合格后签五金冲压模具合格证,由车间管理人员登记准许出厂。